齒輪加工老牌企業不二越(NACHI-FUJIKOSHI)近日宣布,成功研發一項適用于干式加工環境的剃齒新技術。該系統無需使用傳統切削油,卻能將刀具壽命提升至原有水溶性加工方式的五倍以上。作為公司“綠色制造+智能控制”戰略的一環,這項名為“空氣剃齒系統(Air Skiving System)”的解決方案將在2025年8月正式接受訂單,首年目標銷售15臺。

技術革新:用空氣代替油冷,解決刀具損耗難題

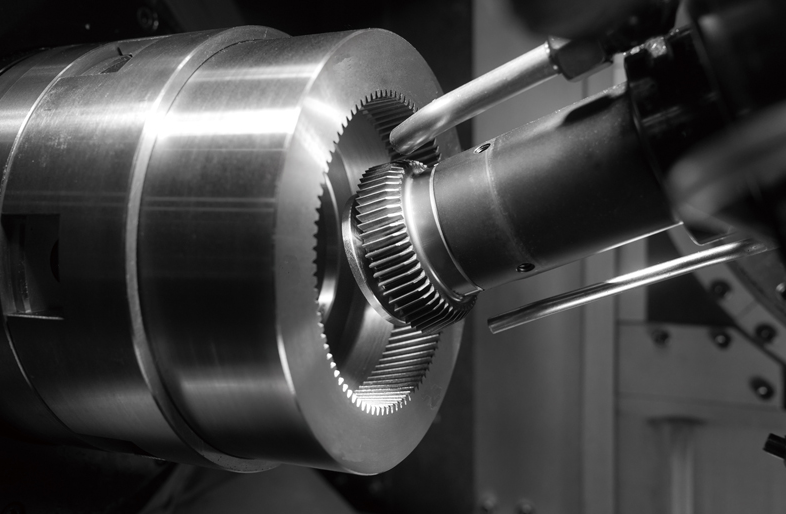

剃齒加工是一種將刀具與工件同步高速旋轉,通過斜向切削方式形成齒輪形狀的工藝。傳統方法多使用切削油以抑制加工熱,但也容易因冷卻過快導致刀具受損、壽命降低。

為解決這一痛點,不二越推出的“空氣剃齒系統”由兩部分構成:

空氣單元(Air Unit):包括安裝在外部的噴氣嘴,用于清除附著在內孔部位的切屑;以及裝配在刀具前端的環形噴氣裝置,通過形成空氣墻防止切屑二次附著或進入切削區。

干式剃齒刀具(Dry Skiving Cutter):采用耐熱耐磨性能更強的新材料與涂層,專為無油加工環境設計。

根據官方數據,新系統適配不二越的GMS系列剃齒復合加工中心,在保持加工精度的同時,可實現刀具壽命提升5倍以上,大幅降低單位產品加工成本。

智能技術融合:AI預測工具壽命,進一步提升成本優勢

值得注意的是,不二越已在此前推出的GMS450型號中導入AI振動分析系統,用于預測刀具磨損狀態。通過對加工過程中的震動信號進行實時學習與判斷,該系統可精準提示最佳換刀時機,避免因過度保守換刀而浪費工具壽命。

試驗數據顯示,借助AI管理后,工具使用次數由原本平均20次提升至40次以上,工具成本最多可降低50%。

多行業適配,綠色制造價值凸顯

新型空氣剃齒系統支持包括外齒輪、內齒輪、階梯形狀、盲孔結構等復雜工件的加工,廣泛適用于:

汽車零部件制造

建筑與農業機械

減速機、變速器等傳動設備制造商

由于完全取消切削油使用,該系統不僅減少了油品采購與回收處理成本,也進一步降低車間異味、操作人員皮膚接觸等隱患,為客戶帶來更友好的工作環境與碳足跡減量。

展望:環保×高精度×低成本,重塑齒輪制造格局

隨著全球制造業向綠色轉型靠攏,不二越此次干式剃齒系統的推出,標志著其在“低環境負荷、高生產效率”方向邁出了關鍵一步。結合AI智能診斷與自主研發的高性能刀具,公司有望進一步強化在高端齒輪加工市場的技術護城河。